世界的にクルマのサイズは拡大傾向にあり、さらに快適装備の充実や年々厳しくなる安全性や環境性能への対応によりどんどん重くなっています。しかしクルマは軽ければ軽いほど小さい排気量でも十分な動力性能で燃費も良くなる、コーナリングも軽快でブレーキもよく利くと良いことだらけです。今や軽自動車でも1tを超えるクルマも少なくない中、異彩を放っているのがスズキです。現行型スイフトは先代から120kg、アルトは60kgものダイエットを実現しています。徹底した軽量化で市場をリードするスズキの戦略について解説していきます。

クルマが軽くなると良いことがたくさん、でも現実は…

画像引用:https://www.suzuki.co.jp

クルマが軽くなると小さなエンジンでも十分な動力性能を得られますし、カーブで働く遠心力も小さくなって旋回性能が向上し、それでいてタイヤの負担を減らすことができます。名車ロータス・ヨーロッパはわずか1.6Lのエンジンながら優れた車体設計、そして600kgという軽量なボディで倍以上のパワーを誇るスーパーカーをコーナーでは寄せつけませんでした。さらにブレーキもクルマが軽いほうが良く利きますし、なんといっても燃費も良くなります。

一方のデメリットとしてはいわゆるNVH(ノイズ・バイブレーション・ハーシュネス)の面では不利で音や振動が大きくなりがちな点ぐらいでしょうか。

そんなメリットだらけなのにもかかわらず、ここ数年の新型車は軽量化とは逆の方向に進んでいる感があります。年々厳しくなる安全性や環境基準、エアコンやカーナビを始めとした快適装備が必須となったからです。1990年頃は1.5Lの小型乗用車の重量は1t前後でしたが、今は1.5t近いクルマもザラにあります。

軽量化にはお金がかかる

画像引用:https://www.suzuki.co.jp

軽量化で一番手っ取り早いのはパーツをより軽いものに変えてしまうことでしょう。軽量化を追求するレーシングカーで多く用いられているのがスチールのパーツをカーボンファイバー製のものに交換する方法です。しかしこの方法の問題はコストがかかる点です。スポーツタイプの自転車に乗られている方なら、100g=1万円というのを聞いたことがあるかもしれません。パーツ交換で100g軽量化するためには1万円かかるという意味ですが、車の場合はパーツも大きいので価格はさらに跳ね上がります。また、カーボンファイバーはまだまだ大量生産や塗装が難しく、壊れたときの補修もコストがかかるなど現時点ではまだまだ市販車に用いるのは困難です。このため、採用されるのはフェラーリの一部やマクラーレンといった高級スポーツカーに限られています。

カーボンファイバー以外では基本となるボディを重量がスチールの約3分の1と軽量なアルミ製にする手法もあります。しかしこの方法も莫大なコストがかかります。ボディの素材をアルミに変えるとなると生産設備や生産ラインをすべて新たに入れ替える必要があるからです。かつてホンダがオールアルミボディのNSX(初代)を出したときにはNSX専用の生産工場を立ち上げました。NSXが企画されたのはちょうどバブル景気の真っ只中であったことに加え、NSXという自社のフラッグシップとなるスーパースポーツカーだったことからこんな贅沢なことが実現できたのでしょう。

なお、誤解されがちですが、スチールをアルミに変えると確かに重量は約3分の1になりますがそのままだと強度も3分の1になってしまいます。もしスチールパイプを使って立方体を組み立てたとして、それをそのまま同じ太さのアルミパイプに置き換えたなら重量は軽くなりますが同時に強度も弱くなってしまうのです。その代わり、アルミはスチールに比べて成形・加工がしやすいので力のかかりやすい部分を太く、そうでない部分を細くすることで全体の剛性を確保することが可能になります。条件にもよりますがアルミに変えて最適な設計を行った場合、重量はスチールに比べて3分の2程度に軽量化できるといわれています。

スズキは新プラットフォームで軽量化を実現

画像引用:https://www.suzuki.co.jp

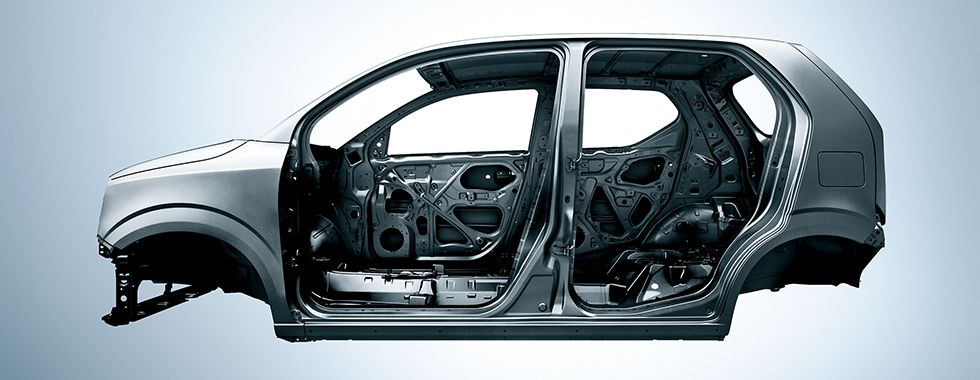

軽量化のもう1つの方法は構造の工夫によるものです。コストに制限があるコンパクトカーや軽自動車を得意とするスズキはこちらの方法論を選択しています。

軽量化のカギとなるスズキの新世代プラットフォーム、「ハーテクト(HEARTECT)」が導入されたのは2014年登場の現行型アルトからでした。当時はまだハーテクトと名づけられていませんでしたが、現行型アルトは初代アルトへと原点回帰ということで軽量化に取り組んだことによりクルマの基本となるプラットフォームも新たにつくり直したのでしょう。

プラットフォームの定義はメーカーによっても若干差はありますが、車体の要となるフロアパネルのフレームを指すことが多いようです。プラットフォームの設計は搭載するエンジンやサスペンションの取付位置などに影響を与えることから極めて重要です。ハーテクトでは様々な工夫の積み上げにより高剛性と軽量化を両立させていますが、最適化設計によりフレーム構成をシンプルにすることで部品を減らした点が軽量化につながっていると言われています。

ハーテクトによる軽量化で最もインパクトがあったのは現行型のスイフトではないでしょうか。スイフトはモデルチェンジにあたりわずか6年という短いサイクルでプラットフォームを一新しました。通常、プラットフォームの設計には生産ラインや設備の更新も必要になるため、10年以上は同じプラットフォームを使用するのが一般的です。

スイフトは先代比で120kgの軽量化を実現し、ライバル車が軒並み1tを超える中で車重を800kg台に抑えました。ざっくり計算すると120kg軽量化の内訳はボディが旧型比30%減、いわゆるフタものと呼ばれるドアやボンネットが10%、内装部品で20%、エンジン関係が15%とのことです。車重の3割弱を占めるボディとフタものの軽量化が与えるインパクトはかなり大きいことがお分かりいただけるのではないでしょうか。

さらに進化するハーテクト

画像引用:https://www.suzuki.co.jp

新世代プラットフォーム、ハーテクトを使用した最新モデルが先ごろ登場した新型ハスラーです。ハスラーでは先代に比べて各ピラーが垂直気味になってよりSUVらしいデザインになりました。当然ボディの表面積は増えるのでそのままでは重量が増えてしまいます。新型ハスラーでは高張力鋼板(ハイテンションスチール/ハイテン鋼)の使用部分を先代よりも増やして対応しています。高強度鋼板とは通常の鉄にモリブデンなどの添加物を加えて強度を増したもので同じ強度を保ちながら薄く、そして軽くつくることができます。コストもアルミを使用するよりも抑えられます。

ただし高強度鋼板も万能ではありません。力をかけることで生じるたわみは板の厚みに反比例するので板厚が薄くなればその分たわみも大きくなります。衝突時の強度を上げるために高強度鋼板は非常に有効ですが、薄板化することでコーナリング時にボディが歪みやすくなるなど剛性は低下します。

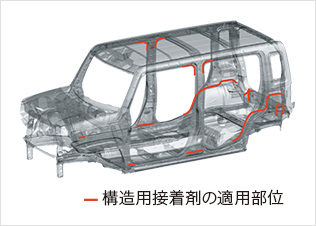

軽量化はしたいけれど剛性は落としたくない、という問題を解決するためにハスラーでは構造用接着剤を採用しました。クルマのボディはさまざまなスチール製のパネルを組み合わせて構成しています。パネル同士を接合するために一般的にはスポット溶接という手法が用いられます。「スポット」という名前のとおり、パネル同士を小さい点で溶接していく方法です。壁にポスターを貼るのに画鋲で止めていくのをイメージしていただければ近いかもしれません。

構造接着剤はその名のとおりパネル同士を特殊な接着剤を使うことにより「点」ではなく「面」でとめることから車体の剛性アップに寄与します。接着剤でとめるというとプラモデルのようで、素人考えでは「大丈夫なの?」と思ってしまいますが、新型ハスラーの開発担当者によると数値上もさることながらそれ以上に剛性感や静粛性の向上が体感できたそうです。

構造接着剤はスチールとアルミ、あるいはカーボンファイバーといった異なる素材を接合するのにも有効と言われており、今後はポディを作る上で欠かせない存在となっていくのでしょう。もちろん従来のスポット溶接に加えて構造接着剤を使うには専用の設備を導入する必要がありコストはかかりますが、それよりも軽量化のほうを優先したということなのでしょう。

デメリットもアイデアで解決!

画像引用:https://www.suzuki.co.jp

軽量化によるデメリットとして挙げた音や振動についてスズキが立てた対策をハスラーで見ていきましょう。

まず第一の発生源であるエンジンからのノイズを抑えるため、ダッシュボードの内側全面にダッシュインナーサイレンサーと名づけられた吸音材を追加してエンジンの透過音を抑えています。更に同じものがエンジンルーム側とボンネット内側にも貼られるという念の入れようです。

ハスラーのように屋根が高く居住空間も広いクルマは室内のこもり音が大きくなりがちです。そこで大きなルーフパネルとボディの結合に軽自動車としては初となるマスチックシーラーを採用しました。ルーフに「揺れ」が生じても速やかに抑える役割があり、吸音性能を高めた天井材の採用と合わせて雨音が当たる音の低減にも効果を発揮します。

大型のバックドアはガタつきによるノイズの発生源になったり、エンジンから伝わった振動によるこもり音の原因ともなりますがバックドアストッパー(2箇所)のチューニングを入念に行うことで抑え込んでいます。

いずれも一つ一つは非常に細かな工夫ですが、それを積み重ねることで軽自動車らしからぬ静粛性やポディのしっかり感を出すことが可能になったのです。

軽量化は武器になる!

画像引用:https://www.suzuki.co.jp

一般的にクルマを構成する部品は約30,000点といわれています。単純に計算するとそれぞれの部品が1gずつ増えただけで30kg車重が増加するので、軽量化がいかに困難なことかは理解いただけるのではないでしょうか。

今までの流れからいえばハスラーが現在のハーテクトの最終形で、これまで積み上げてきたノウハウを元に次期型のアルトで次世代に移ると予想されています。スズキの開発者の方が「まだまだ軽量化は可能だと考えている」旨のコメントがあったので新世代のプラットフォームを使用したスズキ車はさらに軽量化を推し進めていくと予想されます。

スズキの2019年の生産台数は 94万6,768台、海外生産も合わせると全世界で305万5,860台でした。一台一台で見ればわずかな差かもしれませんが、スズキ車全体で考えれば社会に与える環境負荷の軽減効果は大きいでしょう。

クルマに求められる環境性能は高くなることはあっても低くなることはありません。これからはユーザーも車を選ぶ際、環境負荷の低さを最優先するような時代はすぐそこまできているのかもしれません。各社が様々な取り組みを行っている中、スズキの軽量化対策は時代を切り開く武器となるのではないでしょうか。